![]()

カイゼンのプロが御社の現場でのお悩みを

24時間以内に回答!!

![]()

中国の在庫管理はバーコード活用が常識。

16年2364社のカイゼン実績!!

![]()

トレーサビリティーシステムの決定版!!

無料DemoDVD進呈中!

![]()

![]()

製品在庫管理、出荷管理の煩雑な業務を

バーコードを活用しカイゼン!!

![]()

![]()

カンバンにはバーコードが必須!

事例25社公開中。全中対応可

![]()

投資対効果、平均18.25倍のカイゼン効果金額達成!

生産性、品質を向上させ、自らカイゼンできるリーダーを6日間で育成。

限定20名。

>>現場カイゼン塾《実務者編》

![]()

相手の能力や自発性を引き出すための

コミュニケーションスキル

![]()

![]()

自らカイゼンを実行できる社内の

人材を半年~1年間かけて育成。

![]()

設備の異常を携帯電話へすぐお知らせ!!

稼働率の見える化を行います!!!

![]()

![]()

自動車部品メーカー396社

の調査を元に研究開発!

バーコード出荷検証システム EasyVerify!

![]()

TPMとは何か??TPMの進め方、保全管理の進め方など基礎の基礎から学習!

ロスゼロを目指し自らカイゼン活動をする設備保全・管理者を育成します。

現場カイゼン塾≪設備保全・管理者編≫

![]()

システム化して管理・間接作業者の工

数削減をしたいけど…

どこをシステム化すれば投資対効

果が高いかわからない…などなど

あなたの現場システム化のお悩みを

毎月限定 3 社のみ無料現場診断!

![]()

IoTを駆使して、

-設備稼働率の自動収集

-生産出来高の手書き日報排除

-生産進捗のリアルタイムな見える化

-設備保全レポートの集約管理と予防保全

への移行

したい方は他にいませんか?

![]()

もし、あなたの現場が

まだ手書きで作業日報を

記入しているとしたら…

工場全体の工数を低減させる

大チャンスかもしれません…

![]()

第2回

~自分で使う設備は自分で清掃しなさい~

中国の生産現場を訪問して現場カイゼンの方法を説き、自らカイゼンできる人材を育成する「カイゼニスト松浦敏彦」。トヨタ生産方式に基づく豊かな経験を活かし、今回は一流ホテルやブランドブティック等の家具を受注生産するFurniture LABOの生産現場でカイゼンに取り組む。

高級家具を受注生産している上海富瀾家具有限公司(Furniture LABO)では、昼休み前と夕方終業前、残業後のそれぞれ10分間、現場のスタッフが全員で清掃を行うことになっている。

木工工場はすぐに木くずや端材等が散乱してしまう。副総経理の冨田悦雄は、「うちの工場は他の木工工場に比べてかなりきれいだと思いますよ」と自信ありげに言った。

しかし、カイゼニストの松浦敏彦は「もっときれいにできるはず」と答え、清掃を行う目的を説明した―。「清掃はピカピカにすることが目的ではなく、不具合や故障などの異常を発見するために行う。異常を発見したらそれを修理し、さらに機械の寿命を延ばす工夫をする必要がある」。

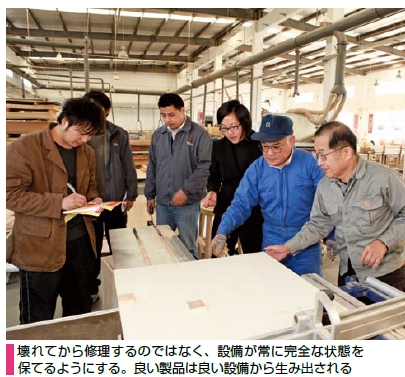

今回のカイゼン指導では、昼休みの時間を利用して設備の徹底清掃活動を実演することになっている。松浦はつなぎ服に着替え、帽子と軍手をつけて現場に出た。あらかじめ選定しておいた製材機械の前には、すでにカイゼンチームのメンバーが集合していた。

「では始めよう。まずはこの機械の問題点について、気が付いたところに赤札を貼ってください」と松浦はメンバーに声をかけた。赤札とは問題点を記載して現場に貼り付け、カイゼンを促す指示書で ある。カイゼンが実行されるまで取り外してはならない。

製材機械には毎日の清掃活動では気がつかないようなところに木くずが溜まっていたり、仕掛かりの部材が不安定な置き方をして危険であったりなど、いくつかの問題点が指摘された。松浦は、「良い製品を効率良く作るには、常に良い状態に設備を保つ必要がある。

普段この機械を使っている人はそういう気持ちで手入れをせなアカンな」と話した。

その後、松浦はメンバー全員にウエスや雑巾を持たせ、機械の徹底清掃をやらせた。すると、さらなる問題点が見つかり、赤札が追加されていく。「このオイルタンクは木くずがこびりついて目盛が見えなくなっているな」「回転ベルトのゴミ取り用の刷毛が半分以上摩耗して固まっとるな」など、松浦は「これはアカン!」と言いながら問題点の見つけ方を実践指導していく。「壊れてから修理するのではなく、故障ゼロ、不良ゼロを目指した維持管理が必要だ」とカイゼンチームのメンバーに大声で話しかけた。

このような維持管理には、特に注意すべきチェックポイントがある。例えば、モーター、ベルト、消耗品、電源などである。チェックマニュアルを作成するように冨田から指示を受けたスタッフが松浦に質問した―。「マニュアルには機械の写真や絵を描いて手順を示すのがいいですか」と。

松浦は「チェックするポイントに直接番号をつけておき、例えば

①番は毎日チェック、②番は週末にチェックなどのルールを決めて管理していけばよい。

チェックシートは機械のすぐ脇に置いておくのがエエな」とアドバイスした。

このような維持管理は、故障の予防だけでなく、 生産スピードが落ちないように回転数や反応時間などの作業効率性についてもチェックすることが重要だ。

松浦はあらかじめ設備の徹底清掃活動の模様をビデオ撮影させていた。

清掃活動の後、会議室にカイゼンチームのメンバーを集めて言った―。

「設備は維持管理だけでなく、機械の劣化を防いで寿命を延ばすことや問題の再発を防ぐためのカイゼン活動が必要だ」。

松浦はさっそくビデオを再生してカイゼン点を探し始めた。

そして、例として、機械の内部に木くずが溜まらないように吹き出し口を開け、その先に箱を設置することを提案した。このようにビデオを見ながら振り返ることで、新たなカイゼン点が見つかることも多い。

また、問題点の再発防止のために、なぜなぜを5回繰り返して真の原因を探っていくことにした。

松浦はホワイトボードに「なぜ、オイルタンクに木くずが付いてしまうのか」と書き、その続きをメンバーに考えさせた。メンバーの一人は「オイルタンクを掃除していないから」と答えた。そして、そのなぜへの回答は「オイルタンクを掃除するように指示していないから」と続く。

さらになぜ指示していないかに対して、「オイルタンクをチェックし機械のメンテナンスをするルールがないから」と続いた。

これらの検討を経た最終的な再発防止策は、オイルタンクに最小値と最大値のレベルマークを付け、毎日のチェックポイントに加えることとなった。松浦は「なぜなぜを5回繰り返す作業は、最初は現象を追っているだけのことが多いが、再発防止策が見えてくるところまで検討した方がよい」と説明した。

そして、オイルタンクや圧力計などの調整ゲージはデジタル化で調整作業を簡単にすることやポカヨケシステムを付けるなど、IT化を積極的に取り入れていくことも付け加えた。

●Furniture LABO(その1)

●Furniture LABO(その2)

●Furniture LABO(その3)

●Furniture LABO(その4)

●Furniture LABO(その5)

●Furniture LABO(その6)