![]()

カイゼンのプロが御社の現場でのお悩みを

24時間以内に回答!!

![]()

中国の在庫管理はバーコード活用が常識。

16年2364社のカイゼン実績!!

![]()

トレーサビリティーシステムの決定版!!

無料DemoDVD進呈中!

![]()

![]()

製品在庫管理、出荷管理の煩雑な業務を

バーコードを活用しカイゼン!!

![]()

![]()

カンバンにはバーコードが必須!

事例25社公開中。全中対応可

![]()

投資対効果、平均18.25倍のカイゼン効果金額達成!

生産性、品質を向上させ、自らカイゼンできるリーダーを6日間で育成。

限定20名。

>>現場カイゼン塾《実務者編》

![]()

相手の能力や自発性を引き出すための

コミュニケーションスキル

![]()

![]()

自らカイゼンを実行できる社内の

人材を半年~1年間かけて育成。

![]()

設備の異常を携帯電話へすぐお知らせ!!

稼働率の見える化を行います!!!

![]()

![]()

自動車部品メーカー396社

の調査を元に研究開発!

バーコード出荷検証システム EasyVerify!

![]()

TPMとは何か??TPMの進め方、保全管理の進め方など基礎の基礎から学習!

ロスゼロを目指し自らカイゼン活動をする設備保全・管理者を育成します。

現場カイゼン塾≪設備保全・管理者編≫

![]()

システム化して管理・間接作業者の工

数削減をしたいけど…

どこをシステム化すれば投資対効

果が高いかわからない…などなど

あなたの現場システム化のお悩みを

毎月限定 3 社のみ無料現場診断!

![]()

IoTを駆使して、

-設備稼働率の自動収集

-生産出来高の手書き日報排除

-生産進捗のリアルタイムな見える化

-設備保全レポートの集約管理と予防保全

への移行

したい方は他にいませんか?

![]()

もし、あなたの現場が

まだ手書きで作業日報を

記入しているとしたら…

工場全体の工数を低減させる

大チャンスかもしれません…

![]()

![]()

![]()

![]()

みなさん、こんにちは!!生産、物流現場カイゼン研究会 中国支店 支店長の門脇 圭です。

みなさん、こんにちは!!生産、物流現場カイゼン研究会 中国支店 支店長の門脇 圭です。

「どうやってあの工場は不良流出を激減したのか?」

そんな方法を知りたくないですか????

先日、「生産現場カイゼンから不景気を乗り切る方法!!」セミナーを開催させて頂きました。

おかげさまで、約40社の皆様がお集まりいただき、当日予定があわず、資料請求された会社様が60社を越え、「現場カイゼン」、「不良品を発生する生産現場をカイゼンする方法」

に関して大変熱い関心があることを再確認させて頂きました。

アンケートにご記入いただいたたくさんの現場からは、

「もっと詳しい話を聞きたい!!」

「導入を検討したい!!」

「すぐにでもやりたい!!」

などなど、現場カイゼンをすごく前向きなご意見を頂いた方法です。

それは何かといいますと「画像認識(カメラ)技術を活用」した方法なんです。

これはなにかといいますと、

選別検査、目視検査など設備の使わない工程での検査をかなりの部分で人手(目)を掛けておこっていますよね。人の目ですから、100%全数検査しても漏れが発生してしまう・・・ってケースよくありますよね?

画像認識技術(カメラ)を使って、最初に良品を登録。その後、検査対象物を撮影し、良品との比較。差異が出ていればアラームを使って認識させる事ができるんです。これによって人の目に頼っていた検査をすべて機械化でき、不良流出を大幅に下げさせる事が出来た事例なんです。

また、製品の固体番号(シリアル番号、ロット番号)と画像データをひもつける事も可能なんです!!

重要管理項目の画像を各製品毎に保管することなんかもできちゃうんですよ!!!

品質保証の観点から、お客様の信用度が大幅UPに繋がって、このご時勢でも受注大幅増にも繋がります。

産業用のカメラなんだからたかいんでしょ~~って思っていませんか???

技術の進歩ってすごいですよね。一昔前(10年くらい前ですかね・・・)ですと、カメラ1台が数百万円くらいしたのですが、今時はたった1万元程度で高性能のカメラでかなりの繊細な画像まで抽出できちゃうんですよ。人手で何人も並べて検査した挙句、不良流出なんてことになったら、相当なロス金額出てしまいますよね・・・・・・・

画像認識技術を活用して、「不良流出を激減した事例」をわかりやすく説明した資料を無料で進呈させて頂きます。

お申し込みは以下の問い合わせフォームよりご連絡ください。

もし、少しだけお時間があれば、どんな不良品で困られているのか?も説明いただければ当研究所のスタッフから、ワンポイントアドバイスをつけて送付いたしますよ!!

また、さらに突っ込んで話を聞いてみたい。現場を見た上で提案をほしい!!といった現場カイゼンにとても積極的な方には、当研究員が御社現場にお伺いし、要望をヒアリング。現場を見せて頂いた上で、画像認識技術を活用した「不良流出を防ぐ方法カイゼン提案」を作成しプレゼントします。

研究員のスケジュールが埋まっております、早急に対応できない可能性があります。お申し込みはお早めに!!!

「現場無料コンサル、不良激減編」のお申し込みの際に「無料コンサル希望!!」と書いて頂き、合わせてどんな事でお困りか??

を書いて頂けると、手続きがスムースに進みます!!

ご連絡お待ちしていますね!!!

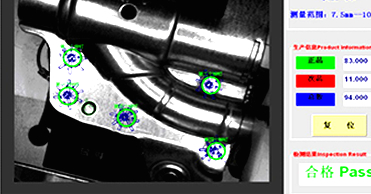

・製品ロゴ、社名、製品ラベル有無/貼り間違え、マスターカートンラベルの有無/貼り間違え、キー及び印刷の有無/貼り間違えを全て検査可能

・検査結果のデータベース化による一括管理、トレーサビリティ情報(誰が、いつ、どの生産ラインで、どの検査を行った)を収集可能

・検査NG時、次工程へ遷移させないように、警告可能

・製品毎に製品に付随する情報(製品名、機種名、検査用画像)を登録/管理可能

・製品名、機種名毎の検査結果をレポート出力可能

・修正必要なく新機種用検査画像作成可能

・不具合品が発生した場合(検査NG)撮像データを保存可能

・システムの刷新により、システムの保守性が大幅に向上

・新規検査項目の追加にも迅速に対応でき、工程設計の効率向上

・不具合品の画像データと検査結果を紐付けして蓄積することにより、サプライヤへのフィードバックが大幅に向上

・作業員IDを用いた該当生産作業員の特定

・実績データのデータベース化により、該当製品の迅速な検索結果の取得、および顧客への回答時間短縮化を実現

・誤検査率0.5%以下を実現

画像認識を活用して人による選別検査を削減!!

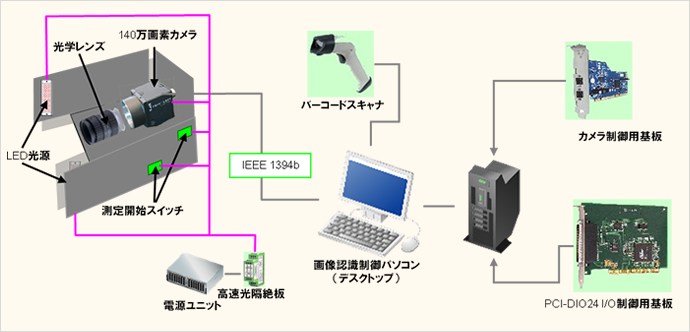

<システム概要>

●システムの刷新により、システムの保守性が大幅に向上

●新規検査項目の追加にも迅速に対応でき、工程設計の効率向上

●不具合品の画像データと検査結果を紐付けして蓄積することにより、サプライヤへのフィードバックが大幅に向上

●作業員IDを用いた該当生産作業員の特定

●実績データのデータベース化により、該当製品の迅速な検索結果の取得、および顧客への回答時間短縮化を実現

●誤検査率0.5%以下を実現