あなたの部下は、こんな事で

大切な設備や生産性を台無しにしていませんか?

これは本当に起きた話です。数ヶ月前、ある生産現場で設備故障によって生産が止まっていました。現場の管理監督者からすれば頭の痛い話です。大切な生産ラインが止まってしまったため現場の管理監督者は現場を右往左往しながら現場を走り回っています。納期が間に合うのか、品質に影響はないか、生産管理や品質管理のメンバーと話し合いをしています。

そんな大切な生産設備が止まってしまっていたのです。

ところが、現場をよく見てみると、作業員は休憩時間ができたと大喜び、肝心の設備保全のスタッフがやっとでてきたかとおもいきや、ぱぱっと直して自分の詰所に戻っていってしまいました。設備をすぐに直した!と賞賛されている保全スタッフ。かたや生産が間に合うのか現場を走り回っていた製造の管理監督者。。。

これだけではありません。こんな話はまだまだあります。そろそろ10年になるからとヒヤヒヤしながら使っている大切な設備、監査もあるから建前上行っている日常点検のチェックリスト(あぁ、ここの現場また日常点検のチェックリストに丸してない…今日が監査の日じゃなくてよかった…なんてホッと胸をなでおろしてみたり…)、設備保全のメンバーが必要だからといって買った設備の交換部品…3年くらい埃かぶったまま使ってないけど…その在庫の持ち方合ってるの??こんなに備品が会社に保管してあるのに業者から交換部品が届かないので修理できませんなんて報告がたまにあるけど、どうなってるの??

あなたはこんな経験ないでしょうか?

それともあなたが気づいていない間にこんな経験をしているのではないでしょうか?工場新設や増設の時に入れた設備メーカーが提案してくれたセミナー…自社の設備についてはかなり詳しく話をしてくれたのだけども、そもそも保全の全体的な知識が必要なんじゃないか…??と思いつつも、中国では中々そんなセミナーなんて無いし…。よくよく考えてみると設備の保全や管理について全体像を伝えながら具体的になにをすればいいのか?流石に分野が違うから自分でも指導できない…または、設備分野の専門として工場に在籍しているけどもどう教えればいいかわからない…日本では検定やセミナーなどいっぱいあるのに…かといって、わざわざ日本から人を派遣するのもまたお金がかかるし… などなど。

ちょっとこれ参加してこい!

であなたの部下が自ら設備保全管理を推進する研修

この現場カイゼン塾【設備保全・管理者編】では、トヨタ自動車OB自ら講義します。内容は彼らが現場で学んだ知識と経験が凝縮されたものです。さらに「日本と中国じゃ教え方が同じじゃだめなんじゃないの?」と思われるかもしれませんが、中国を含めアメリカ、オーストラリア、タイ、インドネシアなど海外での経験も豊富な講師が担当します。通常、こういったことを教えるには、企業研修で講師を呼ぶか、上司であるあなた、または日本から専門家を呼ぶか、しかありませんよね。しかし、この研修では集合研修になっていますので、「これ参加してこい!」といって部下を送るだけでいいのです。もちろん、受講者が「あー勉強になったなー」だけで終わらないように2日間×2ヶ月という日程にして毎回宿題を出します。参加者は強制的に次の参加までに成果を報告しなければなりません。もちろん、しっかり研修の内容が身についているか現場でも様子を見ていただく必要がありますが、この講座を学んだ後、あなたの部下は「なぜ、修理ではなく保全をしなければならないのか?そのためには具体的になにをすれば良いのか?」を理解しながら自らカイゼンを進め設備部門や製造部門が協力して現場を動かしていることでしょう。

しかし、まだあなたはすんなりとこの研修の効果を納得していないかもしれません、疑う気持ちもわかります…。

なので、さらに詳しくこの現場カイゼン塾【設備保全・管理者編】の内容をお伝えします。

毎日、安定した生産ができるか不安でしょうがない…

あなたがどんなに頑張って仕事をしていて成果を上げていても、、、あなたの部下が設備の予防保全せずに壊れたら修理する、壊れてから修理するまでの時間ばかり重視していてしょっちゅうチョコ停ばかり、しまいには「私の手には負えないので設備メーカーを呼びます、明後日くるそうです。」…オイオイ、それじゃあ2日分の生産これからどうやってカバーする気なの?!と言いながら頭の中では、「お客さんに電話しなきゃいけないかもしれない…」と現場で檄を飛ばしつつ、実のところは不安でいっぱいです…

こんなことがいつも、慢性的に起こっていると取引からの信用も得られるか不安になりますよね?特に大口の顧客からの新しい注文や新製品の立ち上げ話が上がったとしても、事前監査の時に主要設備が止まっていたら…印象が悪くて、「本当に大丈夫なの?」と思ってしまうのがお客さんですよね。特に自社の売りが、短納期!品質が良い!なんて書いてあるのに現場がこの様子じゃ…かなり不安になってしまいます。設備がいつもどおり動いてくれていれば気にしなくてよかったのに…こんなことで大事な商談が…と考えると納得いかない!と思いませんか?

そもそも普段、ちゃんと設備の保全や管理をやっていれば未然に防げたのに、信頼を失ってしまって、大きなチャンスを逃すことほど納得いかないことはないのではないでしょうか?

何がトヨタ自動車を大成功させたのでしょうか?私は2016年12月にトヨタ系列の佛山工場を見学したことがありますが、そこでも当たり前のように設備保全の教育計画が一覧として張り出され毎年の研修の参加対象者や教育計画の進捗状況が張り出されて管理されていました。

この様子を見て一人の外部からの見学者として「この現場はさすがしっかりしているな」と安心を覚えたことを今でも鮮明に覚えています。

このような教育があるからこそ、設備保全部門の対応力、管理の仕組み、知識と経験にほかの企業と大きな差が出てくることは…容易に想像できますよね。

第1回(1日目):設備担当が担っている保全活動の目的と全体像を知り、なぜ保全が必要か理解する。

◆人が行動するために必要なことが2つあります。それは目的が明確であることと、自身がそれをやらなければならないということを強く自覚(納得)していることが必要です。 ここでは講義の最初の段階として、TPMとはなにか?? TPMの進め方、保全管理の進め方(具体的に必要な帳票と管理手法)や生産/製造設備についての基礎を学習してもらいます。 なぜ、自分が設備保全に力を入れなければならないのか?なぜ、この講義にあなた(上司)は参加させてくれたのか?という基本の学習とマインドセットを行います。

第1回(2日目):設備保全の現状をどう評価するのか?自社の現状はどうなっているのか?を知る。

◆ここからは、設備総合効率やロス(ロスゼロ)など具体的に数値的に評価したり、設備保全の目的(ロスゼロ)と日々の生産活動の中での保全の位置づけやロスへの影響を学びます。これを学ぶことであなたの部下が「壊れたら修理すればいい」という考えがいかに恐ろしいことであったかを自ら理解するでしょう。

また、毎日座学では受講者も気が滅入ってしまいます。そこで空気圧製品で世界的に有名なSMC社の協賛により、実際に空気圧の学習キットを利用して、空気圧制御の基礎知識と具体的な保全のポイントを実際の設備を利用しながら学習します。仮にあなたの現場に今、空気圧制御がなかったとしても、一人の技術者として、製造に関わるものとして直接本物の設備に触れながら学習することは無駄にはならないでしょう。

ここまでが第1回、1ヶ月目の学習内容です。ここで受講者に宿題を課します。具体的に自社の設備に関するロスの現状データを収集しカイゼン策を練ってもらいます。この内容は第2回の講義の中で全体に発表をし、受講者が得た知識、進め方が正しいかのすり合わせを講師から直接指導します。

これは受講者自身のやり方が正しいのか?という迷いを断ち切ると同時に他社と自社の比較を通して、自社がどれくらい遅れているのか?進んでいるか?を測る一つの指標になり、受講者同士の競争心を煽る効果もあります。

第2回(1日目):得られた知識を個人でのカイゼン活動からグループでの活動へ繋げ大きなカイゼン効果をもたらす前準備。

◆工場の各部門の中で最も、グループよりも個人という意識が強いのが生産技術や設備部門ではないでしょうか?どこの国、どこの工場でも生産技術や設備部門であったとしても部門としての性格や特殊性は似かよってきます。特にこれらの部門では個人としての意識が強い傾向にありますよね。そのため、カイゼンを1つの共通した目的を持ったグループとして動かすためのQC活動の進めやQC手法の習得、特性要因図を実習で学びます。個人プレーからグループ活動へ大きくカイゼンの幅を広げるためには必須の内容です。

第2回(2日目):自ら現場の"異常"に素早く気づくための方法

◆日々の設備の点検、保全ができるようになればその後は"異常"の管理にフォーカスしていく必要があります。そのために必要な管理図の作成を実習でおこないます。製品を生産していく上で一定のばらつきは起こって当たり前です。しかし、そのバラツキが上限や下限を超えた場合、原因の究明と対策を打たねばなりません。その"異常"にいち早く気づくための管理の手法を伝授します。また、バラツキ方の傾向によっても現場でどんな異常が起こっているか?の予測も実は立てられます。いくつかの知識を事前に知っていれば事前にデータを見るだけで現場で何が起こっているのかわかってしますのです。

そうです、秘密の方法が存在します。ここではそれについても紹介します。

また、この日に現場で実践してきたカイゼンの宿題発表を行います。他社と比べて自分たちはどうなのか?という現状を知ることができ、競わせることができます。

ここまでが第2回、2ヶ月目の内容です。ここまで学ぶと設備保全の基礎固めがかなり進んできます。さらに既に宿題発表を実施しているため、自分の進めていることの方向性が正しいのか?や他社と比べた自分たちのレベルをよく理解できるようになっています。

ここまでが、現場カイゼン塾【設備保全・管理者編】の講義全てとなり、全体の締めくくりでは修了証と記念品の贈呈、これから現場に戻って自ら推進するカイゼンの決意表明を行い、終了となります。

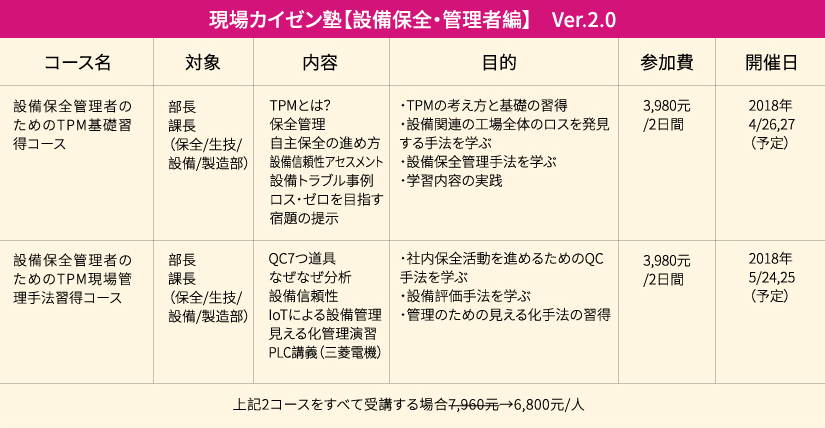

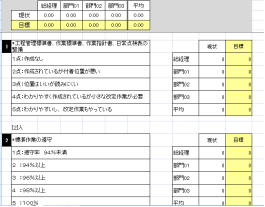

現場カイゼン塾【設備保全・管理者編】の全体カリキュラム

※講義内容は塾生の状況、要望に合わせて多少変更する可能性がございます。

日本の設備関連部門のみなさんからすると、設備に関連する部門が持つべき常識的な知識かもしれません。しかし、あなたの現在の部下はどうでしょうか?入ってきたばかりの新人は?こんなの知ってるだろう…と思っていた設備保全や管理部門、製造部の管理監督者は本当にこれらのことを理解しているでしょうか…?あなたは自身を持って答えられますか?

これらのカリキュラムはこの4日間で設備保全・管理を自ら推進できる人材育成を目標としてトヨタ自動車OBとともに3年かけて作成したカリキュラムです。

これにはトヨタ自動車OB自身の知識と経験、中国でのカイゼン指導を通して感じた必要な教育内容が体系的に網羅されています。

設備部門や製造部門の長がこれらをよく理解したしっかりした先輩であれば大丈夫かもしれませんが、ここまで体系だって学習した経験があり、部下にも指導できるというレベルの人材はそうそう存在しないのではないでしょうか?

設備保全ができているかできていないかで

大切な顧客を失ったり、大きな取引が台無しになる

設備が故障だらけ、チョコ停だらけ、生産性がガタ落ち

こんなのって本当に納得いかない!と思われませんか?

正直、製造部門がとてもカイゼンをよくやっているのに、設備が足を引っ張ってしまうという光景を見ると残念で仕方ありません、、、もしかしたら、あなたが知らないうちにも実はたくさんのトラブルを抱えていたり、顧客を失っていたり、重要人物との関係も崩れていったりしていると思うと、想像するだけでゾッとします…

もし、あなたがこの問題に取り組んで、自社の生産性をもっと良くしたい!設備の故障がいつ起きやしないかと不安な日々を送ることから解放されたいのであれば、この現場カイゼン塾【設備保全・管理者編】はきっと役に立つと思います。あなたの部下に「ちょっとこれに参加して勉強してこい!結果も出すんだぞ!」と言って背中を押せば済むのですから…。

オススメの3つの理由

当研究会のカイゼニスト(トヨタ自動車OB)が上海にて直接講義:

今回の講師を務める平栗は日本での指導経験もちろんのこと、アメリカ、オーストラリア、タイ、インドネシア、また現在も中国での現場指導を実践しています。日本のやり方を無理やり現場に持ち込むのではなくトヨタ生産方式の知識と経験をベースに指導先にフィットしたカイゼンを実践させることを得意としています。2016年1月から指導を開始した日系企業での1年間の指導もまもなく終了予定だったのですが、「1年間の指導終了後も数ヶ月に1回ペースでも良いので現場をまた見に来て欲しい!」とリピーター続出中であり、中国での現場でも指導実績が認められたカイゼニストです。

講師紹介:平栗 公雄

●略歴

1980:トヨタ自動車入社新アルミ鋳造工場の生産ライン、設備計画、生産準備に6年従事。

1986:田原工場新アルミ鋳造工場の立ち上げを工場技術員として担当。

1990:係長へ昇格。技術員の指導と、製造課の支援を担当。

1997:主担当員へ昇格。機械部 エンジン製造工程の技術支援を担当。また、トヨタの鋳造関係者の代表として、グループを組織して、欧州(ドイツ、フランス、スイス、イタリア、スウェーデン)へ世界の鋳造工場環境改善を調査。

2001:鋳造部課長へ昇格。約300人の部下への管理改善指導。

2004:上郷工場へ異動し、エンジン鋳造部の海外支援と部総括として部長を補佐支援。海外鋳造工場への出張支援(アメリカ、オーストラリア、タイ、インドネシア)を経験。

2014:トヨタ自動車(株)から三共鋼業(株)へ1年間出向後転籍し、三共鋼業の製造部長、業務部長として、会社全体を管理改善指導推進。順送プレス工程の生産性向上、自動車部品、ドアロック、シートバックロック等の組み付け工程の生産性向上。

2016:新建高电业(深圳)有限公司へ1年間のTPS指導中。その他、日系大手衣料メーカー、中国ローカル発電機製造業への現場診断、現場カイゼンも推進中。

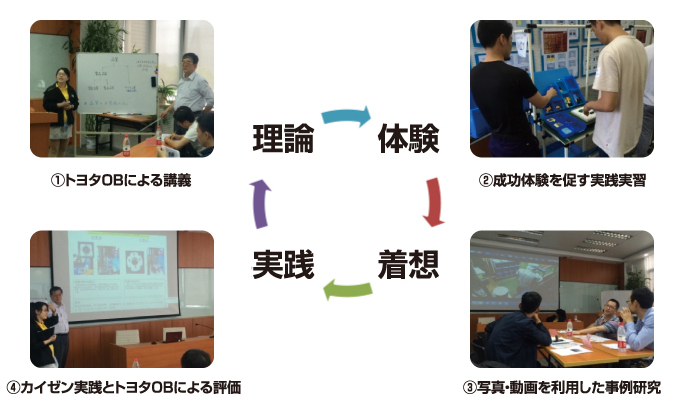

中国にて効果実証済みの教育メソッド:

一般的な講義のみの詰め込み式の教育方法では、受講者が学んだことをいざ現場で実践しようとしてもうまくいかないことがよくあります。

過去に外部の研修へ派遣した部下からこんなことを言われたことはありませんか?

「講義で学んだ内容と私の現場は違う、だからとても良い勉強になったがそのまま利用することはできません」

「とても良い方法だと思いますが、あれはあくまで理想形でしょう?ウチの現場は違います。」

etc…安くない費用を支払った研修のレポートがこんな内容だったら…嫌になっちゃいますよね。。

しかし、カイゼン塾では違います。このカイゼン塾とは別の現場カイゼン塾【実務者編】では中国でも効果実証済みの特別な教育メソッドを元に構成されています。

上記の図はこの現場カイゼン塾の基本的な教育メソッドを表した概念図です。

カイゼン塾では①理論→②体験→③着想→④実践のサイクルを回しながら学習します。

①理論は言うまでもなく、基礎的な内容を講師の経験・知識を踏まえながら講義をします。が、これだけでは受講生は眠ってしまいます。安心してくださいカイゼン塾はここからが違います。。。

上海TVより取材を受けた、現場カイゼン塾での実践実習の様子

②体験では講義で学んだ内容を即実践します。講義だけではわかったつもり、理解しているつもり、となりがちですが実際に体験することによって自分の考え(イメージ)と実作業の差を手と体を動かしながら埋めていきます。ここまで来ると、受講者も「そういうことか!」と腹落ちしてくれます。

③着想では中国で既に実践済みの現場カイゼン事例写真や動画を見ながら学習し、すぐに自分の現場でも利用できるカイゼン案を現場に持ち帰ってもらいます。ここではグループ単位で動画や写真から見て取れるムダの検討を行います。その後、同じ現場のカイゼン後の姿を見せてどのように考え、どうやってカイゼンを遂行し、どれだけの結果をもたらしたか?を学習します。

同じ中国でもカイゼン事例を学習する効果は大きく、ここまで来ると「自分にもできそうだ!」と意識づけをすることができます。

④実践では毎月のカイゼン塾終了後、受講生に現場でのカイゼン実践と結果報告を宿題として課します。こうすることで、講義で学んだ内容(理想)と現場(実状)のギャップを埋めるための行動するしかありません。さらに次回(翌月)のカイゼン塾で受講者が実行したカイゼンを報告します。ここで、受講者のカイゼンの視点・考え方と結果について講師から評価・アドバイスを行い、学んだ知識を実際の経験へ置き換えていきます。

これらのサイクルを繰り返すことで、あなたの会社の受講者が「自ら問題を発見しカイゼンを推進できる人材」へと育っていきます。

このカリキュラムが完成するまでに3年かかりました…

現場カイゼン塾【設備保全・管理者編】には明確な2つの柱(教育目標)があります。

それは、

①「設備が壊れたら直せばいい、から設備を壊れないようにし、設備が止まる度に納期・生産管理に頭を抱える現場管理層のイライラや納期に間に合うのか不安でしょうがないというような悩みを解決すること」

②「会社全体のロスゼロに貢献するために職人的で個人主義傾向のある設備部門のチームビルドを推進し、彼らが自ら会社のカイゼン活動に参加すること」

この2つです。時間をかけたからこそ、教育目標は3年前にに構想を練り始めた頃に比べてとてもシンプルになりました。あなたの現場で抱える根本的な悩みに対して的を得ていると感じる内容になっているのではないでしょうか?

そして、正直に告白します。この現場カイゼン塾【設備保全・管理者編】は現時点で大赤字です。現場の設備保全や管理へお悩みの方々からの現状をヒアリングし、カイゼニストと共に「現場で本当に使える教育はなにか?」をずっと突き詰めてきました。私たちは、ある意味で突き詰め過ぎたのかもしれません。

なぜなら、このカリキュラムが完成するまでに結果としてあなたを3年お待たせしてしまったのですから…。そして、3年温め続けた講義を今、あなたにお知らせできることを本当に感慨深く思い、ホッとしています。

しかしちょっと待ってください!これだけではありません

このお知らせを通じて、現場カイゼン塾【設備保全・管理者編】にお申し込みされた方のみの限定で以下の3つの特典をお渡しいたします。(残念ながら一般申し込みの方には告知されていない、あなただけが受け取る権利を得た特典です。なので秘密にしておいてください。)

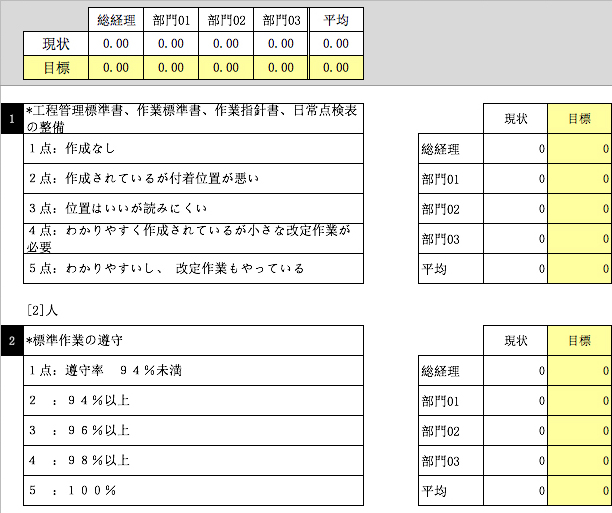

1.トヨタの現場監査項目チェックリスト(日・中文)

監査の度に際限なく増えるのではないか…と、ふと考えてしまうお客さんからの要求。あなたもこのプレッシャーにいつか押し潰されそうになってしまうのでは?と考えたことはありませんか?そんなあなたに"トヨタ自動車と取引できるか?"がわかる監査時に利用されているチェックリストをプレゼントします。

まずはこれを使って自社の現状を自己診断してみてください。。。

あなたの現場レベルはどれくらいでしたか?トヨタとすぐに取引できるレベルですか??

しかも、既に関数計算も折り込んだチェックリストをExcelファイルでお渡しいたしますので、チェック項目に合わせて数字を入力するだけで自動計算されてしまいます、26個のチェック項目に答えるだけで、あなたの現状が丸裸にできます。。。

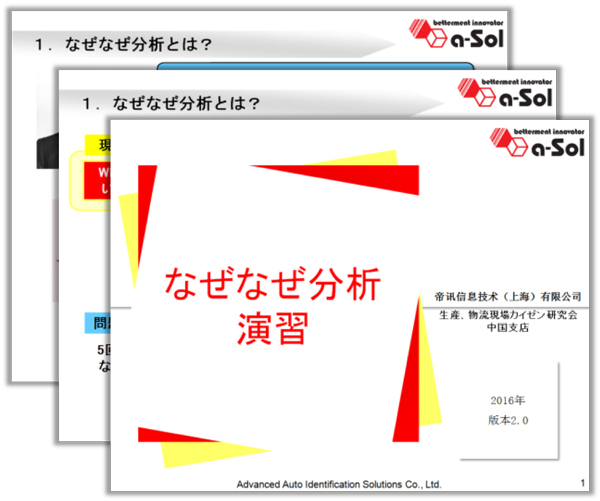

2.なぜなぜ分析演習講義動画と資料(中国社内研修対応版)

当研究会の独自調査によって発覚した、不都合な真実。

それは、"あなたの考えている以上にあなたの部下の原因究明のレベルは深くない"という事実です。あなたの部下とのコミュニケーションは良好ですか?「部下の○○さんならわたしの言っていることは理解してくれている…だから…彼が提出してくれる品質不良の原因究明と対策のレポートも問題ないはずだ。。。」と。

残念ながらその判断は必ずしも正しいとは言えないかもしれません。

なぜでしょうか??

私たちがこの動画で紹介している「なぜなぜ分析演習講義」に見学希望者が殺到したからです。。。

どうやら、みなさんなぜなぜ分析の導入に難しさを感じているようで。。。

・自分の思ったように上手く部下がなぜなぜ分析を使えていない…

・なんでこんな原因と対策が出てくるんだ…これじゃ対策になってないだろ!!

とお困りの方がたくさん講義の見学にいらっしゃいました。

この動画では講師が日本語で解説し、当研究会の専門通訳の中国語音声付きです。

さらには講義で利用されている資料(日・中文)に加えて、社内研修に即利用できる演習シート(日・中文)まで付いています。

この動画を社内研修で利用し、お客さんからのレポート要求にも即応できる人材を育成してください。

3.現場カイゼン塾【設備保全・管理者編】無料見学チケット

現場カイゼン塾にあなたの大切な部下を派遣することを決めたあなた(またはあなたの上司)はこう考えることがあるかもしれません。。。

「安くない費用を払っているこの研修は本当に効果があるのか?」

「ウチから派遣した部下は本当に真面目に勉強しているのか?」

「カイゼン研究会はちゃんとウチの部下を教育してくれているのか?!」

もし、あなたがそのような心配をされているとしたら、それは当然のことだと思います。そこで現場カイゼン塾【設備保全・管理者編】の全6日間の日程から講義内容に合わせて好きな日程を1日間お選びください。その1日間の講義にあなたを無料ご招待いたします。

また、講義を通じてあなたの意見があれば遠慮なくおっしゃってください。専門的なお悩み相談であればカイゼニストより直接回答いたしますし、運営上の問題があったとしても解決へ向けて全力でサポートいたします。私たちは現場のカイゼンもあなたの部下の教育環境のカイゼンも同義と考え、特に重要視しているからです。

破格の研修費用で安心して生産できる現場に変身してください…

通常このような研修をやろうとすると、講師の宿泊費なども考慮した場合、1日で2万元前後は必要となります。さらに1日だけでは設備保全や管理に関する膨大な知識を伝えきることはできません。

この現場カイゼン塾【設備保全・管理者編】は2日間×2回のプログラムなので概算すると8万元近くしてしまいます。さらに日本から呼んだ講師との食事代なども小さくありませんよね。。。あなたの工場が遠方であればもっと費用が掛かってしまうかもしれません。

しかし、現場カイゼン塾【設備保全・管理者編】は定員20名の集合研修です。

現場ひとつひとつを訪問するのではなく、みなさんに1箇所に集まってもらう集合研修だからこそ3,980元/2日間(税抜)、さらに2コースすべての場合は6,800元/人(税抜き)です。

2コースすべてに参加した場合、合計4日間の研修なので1日あたりに換算するとたったの1,700元です。しかし、これであなたの現場の設備保全が上手く始められると考えれば(新規で設備保全の経験者を雇う際に人材紹介会社に払う費用と給料と比較してください)高くないと思いませんか?

もしあなたが、新しい取引先と会うとき、既存の顧客が監査に来たとき、日本などから本社の視察があった時に自信を持って「どうぞ、私たちの現場を見てください」と言えるようになりたいなら、、、日々の設備故障やチョコ停の数が減少し、毎日の生産が安定して将来を見据えた工場経営ができるとしたら、、、今すぐこの現場カイゼン塾【設備保全・管理者編】にあなたの部下を派遣してください。

現場カイゼン塾【設備保全・管理者編】

開催日時・場所について

日 程: 第1回4月26日,27日 第2回5月24日,25日 (各2日間)

時 間 : AM 9:00~PM 5:00

会 場:上海市长宁区金钟路658弄11号东华大学国家大学科技园11号楼6楼

※2号線:淞虹路 駅より徒歩5分

講 師:平栗 公雄、池田 竜貴

参 加 費:3,980元/回(税抜) 各回、別で参加可 ※2回参加の場合6,800元(税抜)

定 員:20席(定員になり次第募集終了となります)

言 語:中国語・日本語(講師が日本語で話し、当研究会の専門通訳が通訳いたします)

この現場カイゼン塾【設備保全・管理者編】の説明は以上となります。

注意してください。

残席わずかです!

残り20名 9名 4名のみ!

このお知らせは今回だけの特別なものです。これだけの特典をつけた再募集の予定は、今のところありません。また、これは研修なので、定員があります。締切日の前に、満員となれば募集は終了となりますので、ご注意ください。

あなたはどちらを選びますか?

あなたには2つの道があります。1つ目の道は、今まで通りの方法を実践する道です。もちろん、この方法でもあなたの会社を発展・成長させることはできます。でも、忙しさや周りの影響であなた自身の忙しさに変化はなく、あなたの設備保全・管理部門を育成する余裕は確保できるでしょうか。1年後、2年後、3年後にあなたは総経理として…または経営層として…安心してやるべき仕事に集中できる現場が構築されているでしょうか、、、同じやり方のままでは同じ結果しか生みません。その矢先。。。

・明らかに数日分まとめてチェックしたとしか思えない設備の日常点検のチェックリストを目にして…過去数日分の丸印の筆圧、大きさが全く同じ…どう見たってまとめて丸付けただろ…!!怒りと諦めの混ざった感情を持ち続けてしまう」

・壊れた設備を修理して自慢気な設備担当者を見かけて…「いやいや…君の仕事は設備を壊さないようにすることでしょう?」と正直イライラしてしまう

・「設備が壊れることで休めると喜ぶ作業員…。一方で頭を抱える現場の管理監督者。。。彼らになにか変化するきっかけを与えられないか…と考えこんでしまう」

・日本から持ち込んだ設備がもう少しで10年選手になる…いつか壊れやしないかと不安に思いながらも、お客さんに「納期は大丈夫です!」と伝えている自分に矛盾を感じたまま。。。

・「設備部門の意識改革に力を入れたいけども…職人気質な彼らをどう動かせばいいのか…正直なところ、もはやどうすればいいのかわからないと悩んでいる。。。」

という状況は変わらないままかもしれません。もちろん、そうならないように意識することはできます。でも、それが正しい結果をもたらすかは、わかりません。

2つ目の道は、このプログラムにあなたの部下を参加させ、あなたの現場の人材育成を外部に任せてしまい、生産性は常に向上し続け、設備停止に伴う予想外の停止も予防し、従業員も安全に仕事ができ、生活の基盤を作れるという道です。

でも、多くの人は、一生懸命働いているのに、カイゼンが進まない、カイゼンが結果に繋がらない、生産性が向上しない、品質が安定しない、設備停止が収まらない(それどころかそろそろ故障するのではないかと不安なまま)、原価が下がらない(それどころか上がり続けるばかり)、人材育成に時間も割けない…という堂々巡りの状態です。それを解決するためにこの現場カイゼン塾を作りました。当研究会の中国14年間1861社のカイゼンをサポートし、カイゼンを成功させてきた経験や知識の集大成です。

もし、あなたが本気で総経理・経営層として、設備が壊れるまえに予防する環境をいち早く構築し、安定して生産できる安心が欲しいと願っており、そのために現場の管理監督者を育成し、原価を下げたいと考えるのであれば、ぜひ、このカイゼン塾へご参加ください。

参加ご希望の方はFAXで別紙のお申込み用紙を送付いただくか、お電話またはメールにて、ご担当者名、御社名、ご参加予定人数、お電話番号、メールアドレスをご連絡ください。申し込み表を送付いたします。

申込が殺到した場合、早くご連絡いただいた企業を優先させていただいきますので、お早目のお申込み、心よりお待ち申し上げております。

一般社団法人 生産、物流現場カイゼン研究会 中国支店 一同

PS

忘れないでください。今、このプログラムに参加すると、3つの特典がもらえます。

講師紹介:鳥枝 将光

●略歴

1986年 宮崎県児湯郡新富町生まれ

2005年 福岡教育大学へ入学(中学技術、工業高校教員免許取得)

2006年 日本以外の国を知るため、インドへ1ヶ月滞在

2007年 宮崎~北海道までバイクで1ヶ月間かけ、日本列島縦断

2008年 大学を1年間休学しカナダ・バンクーバーへ語学留学

2010年 大学卒業、日本の医学系出版社入社

2012年 中国・上海にてマーケティング兼営業所立ち上げを担当

2013年 生産、物流現場カイゼン研究会へ入社

2014年 現場カイゼン診断士、現場カイゼン塾講師となる

●現場カイゼン指導実績

自らカイゼンを実行できる人材育成を目指し、中国の生産・物流現場でのカイゼン指導を4年、計1,600時間以上実施。

現場カイゼン塾に関して更に深く知りたい方のための無料特別資料お申し込みフォーム

下記フォームにご入力の上、送信下さい。 【毎日24時間受付中】

▼このフォームからのお問い合わせは、無料です。

▼このフォームから得るお客様の個人情報は厳重に管理し、弊社からの、お問い合わせに関連するご連絡以外には、一切使用致しません。>>個人情報保護方針はこちら

このフォームからお問合せの場合、自動で問合せ受付確認メールを返信致します。

万一24時間以内に届かない場合、システム上のトラブルか、お客様の入力したメールアドレスが間違っている可能性があります。

その場合は、再度送信していただくか、

中国から400-604-1765もしくは+86-21-6440-1765(担当:鳥枝)までご連絡ください。