おはようございます。

一般社団法人 生産、物流現場カイゼン研究会 中国支店の鳥枝将光です。

(私のプロフィールは

こちら)

いや〜、今週の月曜日に出題した現場カイゼンクイズ、予想以上にご参加いただた方が多くとても嬉しかったです。

ご回答いただいた方のうち、正解できた方は全体の42.85%。

あなたの予想より多いでしょうか?少ないでしょうか?

それではパパッと回答いっちゃいましょう。

出張先の暑い暑い、中国の南、東莞より回答をお届けいたします。

まずは問題のおさらいから。

〜〜〜〜〜〜〜〜〜〜〜〜〜〜〜〜〜

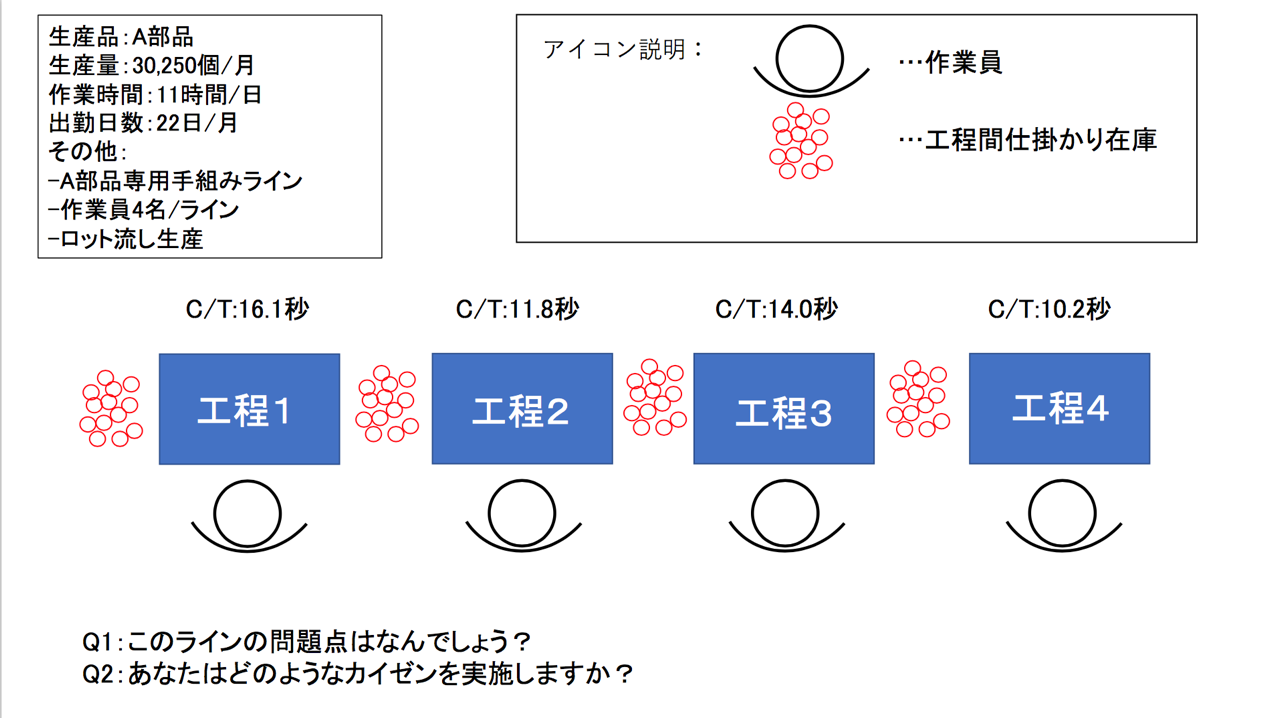

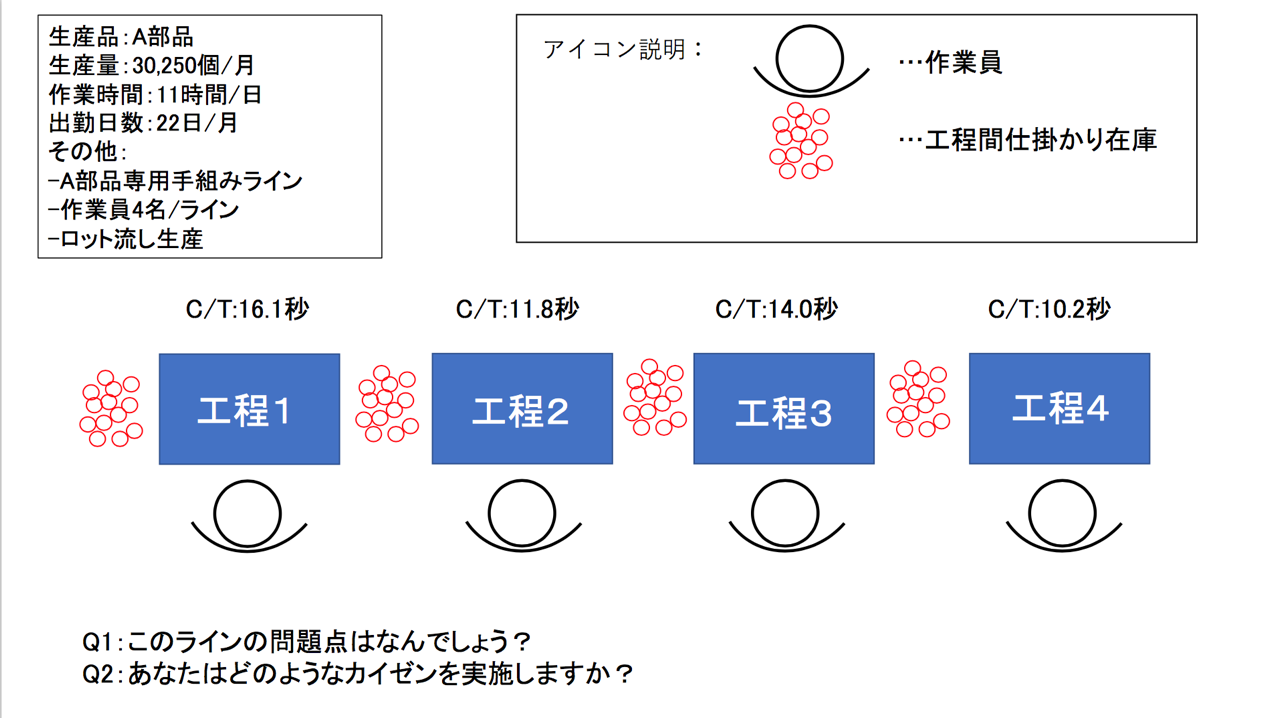

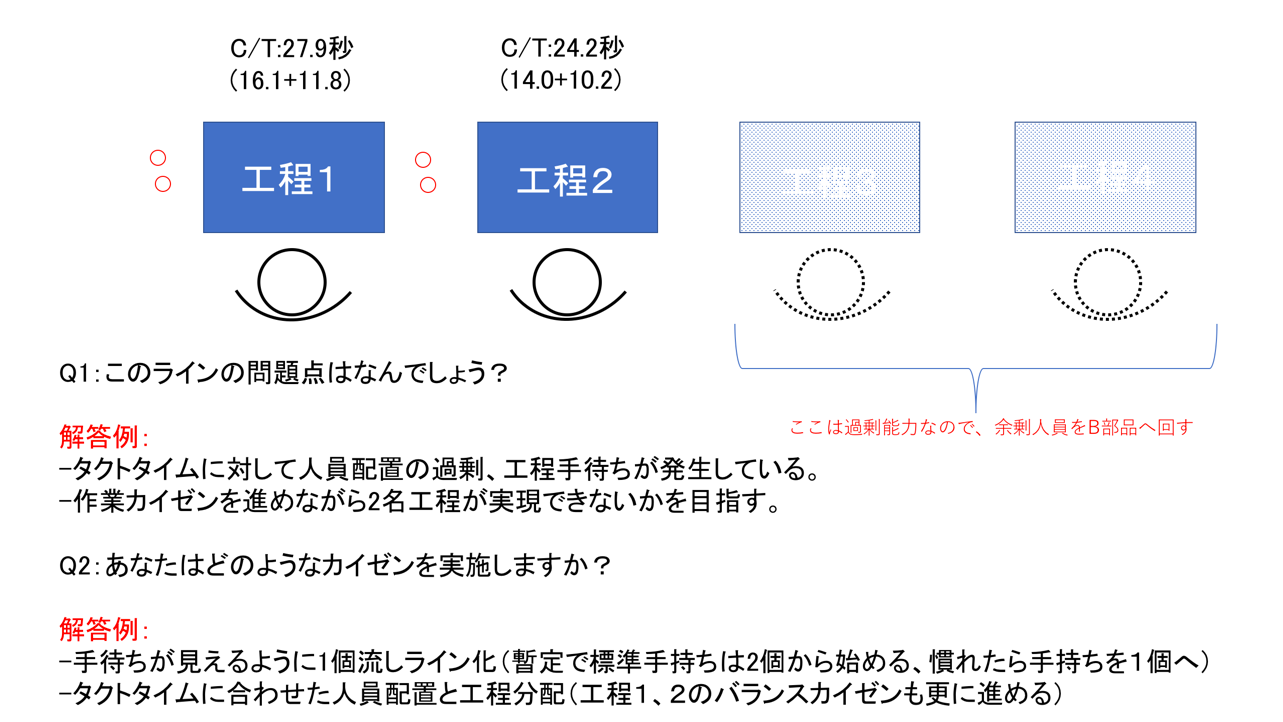

上記のような組み立てラインがあります。

―――――――――――――――――

クイズ1:この生産ラインの問題点はなんでしょうか?

クイズ2:あなたならばどのようなカイゼンを実施しますか?

追加情報:この工場では別のB部品の組み立てラインの生産が忙しくなり、追加の人員募集を予定しています。

―――――――――――――――――

〜〜〜〜〜〜〜〜〜〜〜〜〜〜〜〜〜

はい!ここまでが問題でした。

注目して欲しかったのは下記の赤丸部分の情報です。

実はいきなり、工程間の作業時間バランスに着目してしまった方は間違えるようなひっかけ問題として作成しています。

なので、この問題を見て

「さーて、山崩し(工程間作業バランスの調整)するか!」

と思った方は、間違いになるように作った問題です。(ひっかけてしまいごめんなさい)

まずは、そもそも論として、必要とされている作業時間(タクトタイム)を洗い出しましょう。

このラインのタクトタイムを算出すると以下のような計算になります。

(日当たり必要生産台数)

30,250(月産数)/22(日)=1,375台/日

(タクトタイム:T/T)

39,600秒(11時間)/1,375(台/日)=28.8秒/台

※タクトタイムとは顧客から要求に対して、品物1つを作るのに必要となる時間のこと。

ここまでの計算式でタクトタイムを算出できました。

ここで改めて、ラインのC/T(サイクルタイム)状況を見直して見ましょう。

この生産ラインでのボトルネックは工程1ですよね。

本来、各工程1個ずつしか生産できないので1個流しラインであれば16.1秒に1個しか製品ができません。

(この生産ライン全体からの最短アウトプットが16.1秒/個になります)

一方で、必要なラインタクトは28.8秒/個。

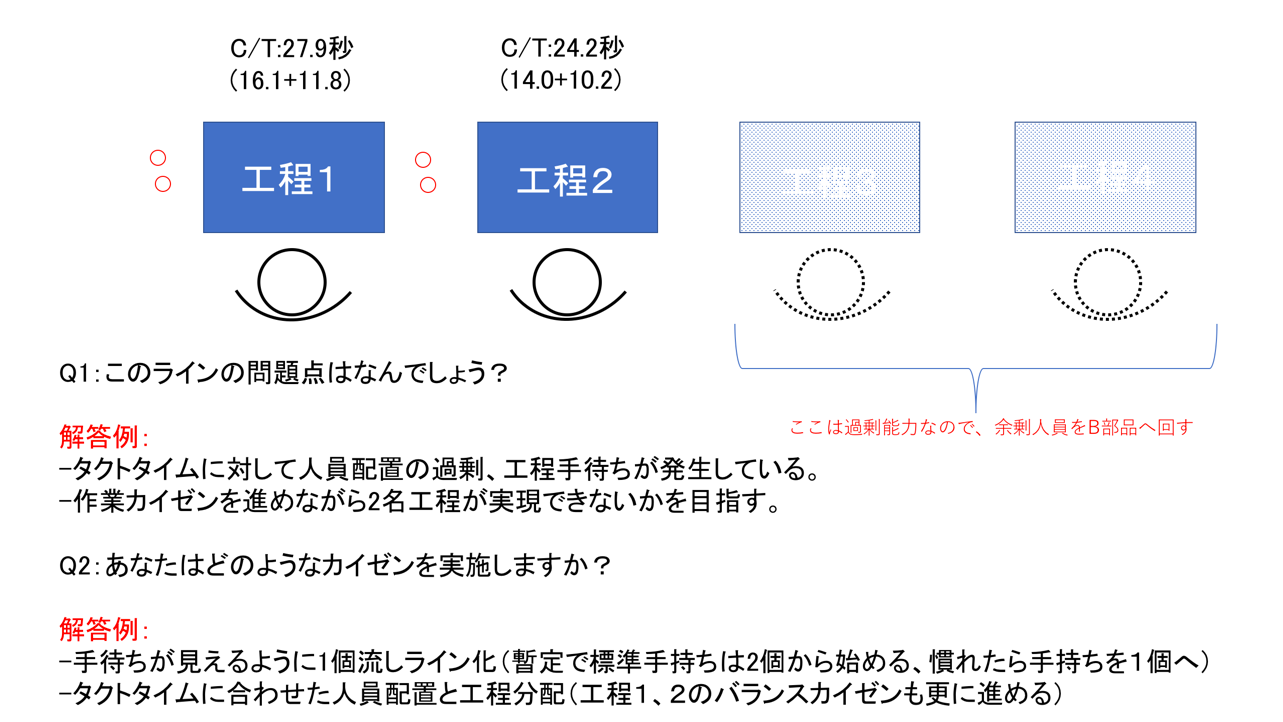

つまり、生産要求に対して、ほぼ倍の生産能力(ここでは人数)を持ってしまっていることになります。

さらに、ロット流しが悪さをしていて本来は工程1以降発生しているはずの工程間手待ちが見えません。(工程間仕掛かり在庫が多過ぎて問題が隠されてしまっています)

なので、見かけ上

「忙しそうに見える生産ライン」

が出来上がってしまっています。

それだけであれば、月の半分の稼働日で理論上生産が終わっているはずなので残りは応援に回るという考え方ができるのですが、ここではB部品の生産が増えており、今すぐにも新たに人員を増やす計画があります。

それでは応援に回る頃には既に月の半分が過ぎており、B部品工程には人が埋まってしまっているかもしれません。

(ここでは現場の生産計画は月の計画数だけ作ってあとは1日作れるだけ作っているという仮定で進めます)

さらに人間は予定に対して順応していく習性があるので、予定まで余裕があれば実際の作業もゆっくりになりがちです。

(パーキンソンの第一法則に則ってしまいがちなのはよくある話ですよね)

つまり、模範解答は以下となります。

あなたの回答はいかがでしたか?

実は、この問題、、、

つい先日、現場診断に伺った際の現場の問題がそのままベースになっています。

私も当初は組み立てラインを見て

「さーて、山崩しするか!」

と考えていたのですが、タクトタイム設定が無かったので一つ一つ情報をヒアリングしながらタクトタイムを算出していったところ…

「おいおい、人が2倍多く配置されてるじゃん…」

といった、そもそも論の話について、計算式を見せながら現場の管理者へ伝えていました。

全て現場の情報に基づいた単純な四則演算なので現場の管理者も

「あっ、本当だ。。。」

と理解してくれ、まずはその切り口でカイゼンしていきましょうか!

と奮起してもらったところでした。

こうやってきちんと基礎固めをしてあげるとみんなメキメキと効果をあげてくれるのが楽しくて、嬉しい瞬間ですよね。

ちなみにB部品の生産が増えていて人員募集をかけていたのも実話です。

問題に正解された方々はそれぞれ

JPH(Job Per Hour)をベースに算出したり

サイクルタイムと必要生産数の一覧をエクセル表にして提出してくれたり

なんらかの計算式を提示しながら、2名削減できる!

という回答をしてもらえました。

さすがです!

あなたの回答はどうでしたか?

(簡単過ぎたら失礼いたしました)

もちろん、クイズに参加いただき、回答に到達できた方にはお約束通りプレゼントを郵送いたしますので楽しみにお待ちください。

この問題をあなたの部下に出してみるのも、腕試しとしては面白いかもしれませんね。

たまにはあなたの現場の問題への回答を計算式から導き出して見てはいかがでしょうか?

それと、最近の現場指導先で多いのは今ある指標(稼働率、可動率などなど)の計算式とデータの根拠改めて見直すケース。

この観点も良いカイゼンの出発点となるかもしれません。

(ウチは稼働率高い!と思っていても根拠となるデータをよく見たらえっ!?となるケースはあるあるです)

あなたの現場がもっと良くなることを応援しています。

PS.

ちなみに、この問題は次の7月開催のカイゼン塾のカリキュラムに早速採用予定です。

組み立てラインでも、加工ラインでも基本の考え方は変わらないので参加者のカイゼン能力がどんなもんか、この問題で試せることを楽しみにしています。

なので、カイゼン塾へ参加させる予定の人にはまだ、答えは秘密にしておいてくださいね。

PPS.

カイゼン塾では山積み表や一個流しの生産方式を実践形式で学びます。

なので、わからない…から、わかった!への変化がめちゃくちゃ速いです。

山崩しやラインカイゼンの様子がチラッと映った動画は下記Youkuにてご覧になっていただけます。(66秒の動画です)

https://a.k3r.jp/a_sol/37137I7245C51

(私が初めて中国全国メディア(上海TV)で取材された映像です)

ケータイ電話でご覧の方はコチラ↓

一般社団法人 生産、物流現場カイゼン研究会 中国支店

現場カイゼン診断士 鳥枝 将光

==== この定期カイゼン通信の目的 ========

この定期カイゼン通信は、生産現場、物流現場で孤軍奮闘されている方へ、また、日本で中国のオペレーションを管理している方へ少しでもお役に立てればと思い、発行させていただいております。我々は、生産現場、物流現場向けの業務カイゼンのためのシステムを製造販売しておりますが、システム導入に限らず皆様のご苦労、問題を解決する事を第一の仕事としております。

コストカイゼンを含めた様々なカイゼン事例がたくさん蓄積されています。その事例を皆さんでシェアすることが、最短距離での解決方法ではないかと思い、ニュースレターを発行しています。お問合わせや、お聞きになりたいことがありましたら、このメールに直接返信して頂いて結構です。

当研究会では、しつこい売り込みは一切ないので、安心してお問い合わせ下さ

い。

**********************************************************

当研究会の理念は「感謝」です。

当研究会の仕事は、「現場で起こった問題をトヨタ生産方式(TPS)

やITを活用して解決し感謝される事」です。現場で困ったら、まずはご一報を!!

相談無料です。

https://a.k3r.jp/a_sol/1861F1131C

*********************************************************

ご連絡は中国からは400-604-1765フリーダイヤル、24H365日受付中、

日本からは+86-21-6440-1765 /86-21-6432-5544

受付時間は平日9:00〜18:00までです。

担当:門脇 日本語、中国語両方OKです!!

生産、物流現場カイゼンNews Letterはこちら!!

https://a.k3r.jp/a_sol/1861F1131C0

https://a.k3r.jp/a_sol/1861F0912B69

現場カイゼン塾沪江网校のURLはこちら!!

https://a.k3r.jp/a_sol/1861F1131B59

**********************************************************

この定期カイゼン通信の配信停止をご希望の方は下記より手続きを受け付けております。メール配信解除は

こちら

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()