![]()

![]()

中国的库存管理利用条形码进行管理非常普遍。 16年中为2364家公司提供的改善实绩!

![]()

![]()

![]()

![]()

![]()

对于改善条形码是有必要的!

225家事例公开中。可全中文对应

![]()

![]()

![]()

![]()

![]()

将设备的异常情况立即发送短信给相关人员!

力求实现设备运作状态的可视化!!!

![]()

![]()

![]()

运用IoT

-自动收集设备稼动率

-取消手动记录生产量日报

-生产进度的实时可视化

-设备维护报告的集中管理和预防维护

的这种形式

有没有其他人想做呢?

![]()

关于改善的方法,对理念和方法进行讲解固然重要,但并非是泛泛之谈,而是去实地通过实物对问题进行改善。

与现场的作业人员也会进行很好的沟通交流,改善的目标是为了使作业人员能够更加轻松准确地进行作业。

由在日本拥有30年以上制造经验和技术,且在中国具有丰富改善指导经验的专家(改善专家)进行指导。

通过翻译与现场人员进行沟通交流,在实地通过实物进行指导时,不会存在语言方面的障碍。

制造现场的基本原则是「仅在必要的时候制造必要数量的必要产品」,丰田生产方式以此为追求。

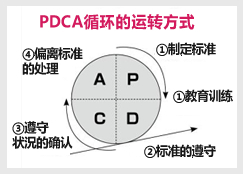

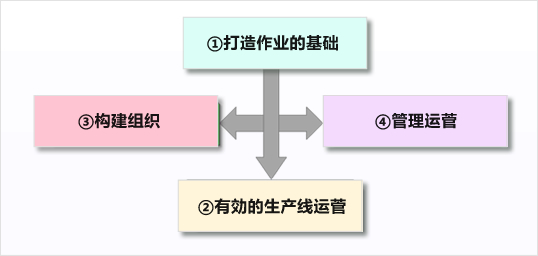

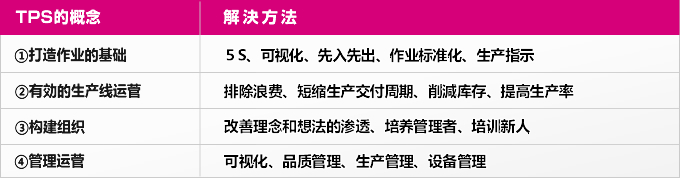

我们可以按下图来理解丰田生产方式。

将一般为人所熟知的5S、可视化等定位于①打造作业的基础,相当于丰田生产方式的基础。此外,也包含作业的标准化。只有基础打造完成之后,才能往诸如库存的降低、生产交付周期的缩短等②有效的生产线运营方向发展。

承担①打造作业的基础和②有效的生产线运营这两方面工作的是现场的员工。因此,③构建组织显得尤为重要。有必要渗透改善的理念和想法,明确管理监督者的职责并培养他们。再者,也包含基于标准作业的人才培养和评价。④管理运营是为了维持运营诸如品质管理、生产管理、设备管理等每日生产活动而需要承担必要的检查机能。

其目的是为了在发现异常时能尽早进行对应。丰田生产方式由以上4个方面构成,本研究会基于这些基本概念进行改善指导。

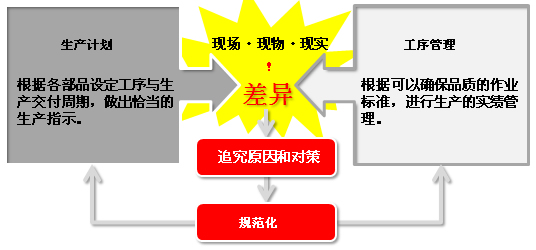

改善活动永无止境。推进一项改善之后就会有新的问题点出现。

对此再进行改善然后再发觉问题点。

也就是说,关于生产计划和工序管理的差异,在现场进行对照的同时来推进改善。

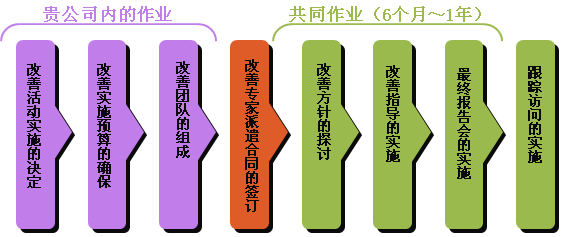

以公司的高层领导为主组成改善团队。

改善团队从与本次改善相关的所有部门中召集担当人员,部门间需要互相协助共同实施改善。

希望被选入改善团队中的成员能将从改善专家处学到的知识带回自己的现场,并在公司内部横向展开。

改善专家每月去贵公司现场访问一次,每次3天,以改善团队为中心开展改善指导。

基本上为期6个月~12个月。根据需要,可以延长期限。此外,合同以3个月为单位可以变更和解约。